وقتی صحبت از برش لیزری میشود، اکثر کارخانهداران فقط به قیمت اولیه دستگاه فکر میکنند. اما واقعیت این است که در یک کارگاه متوسط با 8 ساعت کار روزانه، برش لیزری میتواند سالانه بین 180 تا 320 میلیون تومان صرفهجویی ایجاد کند. این رقم از کجا میآید؟ به جزئیات بپردازیم.

در برش سنتی با پلاسما یا اکسیاستیلن، شما برای یک ورق 1.5 متری استیل با ضخامت 3 میلیمتر، حدود 15 تا 20 دقیقه زمان صرف میکنید. این زمان شامل مارکگذاری، تنظیم دستگاه، برش و بازرسی اولیه است. با برش لیزری، همین کار در 4 تا 6 دقیقه انجام میشود. حالا این تفاوت را در 50 قطعه روزانه ضرب کنید.

کاهش واقعی هزینه نیروی انسانی

یک اپراتور برش سنتی در ایران حدود 25 تا 35 میلیون تومان سالانه هزینه دارد (حقوق + بیمه + سربار). برای یک کارگاه متوسط، شما به حداقل 3 نفر نیاز دارید: یک نفر برای مارکگذاری، یک نفر برای برش، یک نفر برای کنترل کیفیت و پرداخت اولیه. با برش لیزری CNC، یک نفر میتواند همزمان 2 تا 3 دستگاه را مدیریت کند.

اما نکته مهمتر این است: با برش لیزری، نیاز به کارگر ماهر کاهش پیدا میکند. برای برش اکسیاستیلن، باید یک جوشکار با حداقل 5 سال تجربه داشته باشید که بتواند برش صاف و بدون سوختگی انجام دهد. این افراد کمیاب هستند و دستمزد بالایی میخواهند. در برش لیزری، یک تکنسین با 2 ماه آموزش میتواند کار را به خوبی انجام دهد.

تحلیل ضایعات مواد اولیه در روشهای مختلف

ضایعات مواد در صنعت فلزکاری یکی از بزرگترین هزینههای پنهان است. در برش سنتی، عرض برش معمولاً بین 1.5 تا 4 میلیمتر است، در حالی که در برش لیزری این عدد به 0.1 تا 0.5 میلیمتر میرسد.

برای درک بهتر، فرض کنید میخواهید از یک ورق 1.22×2.44 متری، 50 قطعه مربعی با ابعاد 10×10 سانتیمتر برش بزنید. با

برش سنتی:

- عرض برش: 3 میلیمتر

- ضایعات برش: حدود 18 تا 22 درصد

- وزن ضایعات برای ورق 3 میلیمتری: حدود 6.5 کیلوگرم

با برش لیزری:

- عرض برش: 0.2 میلیمتر

- ضایعات برش: حدود 8 تا 11 درصد

- وزن ضایعات: حدود 2.8 کیلوگرم

با قیمت فعلی ورق استیل حدود 180 هزار تومان به کیلو، در هر ورق 666 هزار تومان صرفهجویی میکنید. اگر روزانه 20 ورق کار کنید، فقط در بخش ضایعات مواد، ماهانه 266 میلیون تومان صرفهجویی دارید.

جدول مقایسه ضایعات در روشهای مختلف برش

کیفیت سطح برش و حذف مراحل بعدی

یکی از مزایای واقعی برش لیزری که مستقیماً روی هزینه تأثیر میگذارد، کیفیت سطح برش شده است. در برش سنتی، شما معمولاً باید این مراحل را انجام دهید:

- سنگزنی لبهها (15-20 دقیقه برای هر متر)

- برداشت سرباره (5-10 دقیقه)

- صافکاری سطوح (10-15 دقیقه)

- شستشو و آمادهسازی برای مرحله بعدی

با برش لیزری با تنظیمات صحیح:

- 85 تا 90 درصد قطعات نیاز به هیچ پرداخت اضافی ندارند

- سرباره تقریباً صفر است

- لبهها به اندازه کافی صاف هستند که مستقیماً بتوان جوشکاری یا رنگکاری کرد

این یعنی حذف یک ایستگاه کاری کامل از خط تولید. برای یک کارگاه متوسط، این به معنای صرفهجویی 2 نیروی کار (حدود 50 میلیون تومان سالانه) و یک دستگاه سنگ (20 تا 30 میلیون تومان سرمایهگذاری اولیه) است.

تأثیر زبری سطح بر فرآیندهای بعدی

زبری سطح در برش لیزری معمولاً بین Ra 3.2 تا Ra 6.3 میکرومتر است، در حالی که در برش پلاسما این عدد بین Ra 12 تا Ra 25 میکرومتر میرسد. این تفاوت چه تأثیری دارد؟

برای رنگکاری الکترواستاتیک:

- سطوح برش لیزری: ضخامت پوشش یکنواخت 60-80 میکرون

- سطوح برش پلاسما پرداخت نشده: ضخامت پوشش نامنظم 40-120 میکرون

این نامنظمی در رنگکاری باعث میشود:

- مصرف رنگ 25 تا 35 درصد بیشتر باشد

- احتمال جدا شدن رنگ در نقاط برجسته بالاتر باشد

- ظاهر نهایی قابل قبول نباشد

برای جوشکاری:

- سطوح صافتر برش لیزری باعث نفوذ بهتر و یکنواختتر جوش میشود

- احتمال ایجاد حفره و تخلخل در جوش 40 درصد کاهش مییابد

- نیاز به پر کردن شیار کمتر است، مصرف سیم جوش 15 تا 20 درصد کم میشود

سرعت تولید و کاهش زمان تحویل

در دنیای واقعی کارخانهداری، زمان پول است. یک سفارش که یک هفته زودتر تحویل داده شود، میتواند تفاوت بین گرفتن پروژه بعدی یا از دست دادن مشتری باشد.

برش لیزری CNC این مزیت را دارد که میتواند شبانه بدون نظارت مستقیم کار کند. شما فایل را آپلود میکنید، ورقها را جایگذاری میکنید، و دستگاه تا صبح کار میکند. در یک شیفت 8 ساعته شبانه بدون اپراتور:

برش لیزری:

- تعداد قطعات تولیدی: 200-350 قطعه (بسته به پیچیدگی)

- نیاز به اپراتور: فقط نظارت از راه دور

- خطای انسانی: نزدیک به صفر

- یکنواختی کیفیت: 100 درصد

برش دستی یا نیمه اتوماتیک:

- تعداد قطعات: 0 (نیاز به حضور اپراتور)

- یا با حضور اپراتور: 60-100 قطعه با کیفیت متغیر

- هزینه اضافی شیفت شب: 1.5 برابر

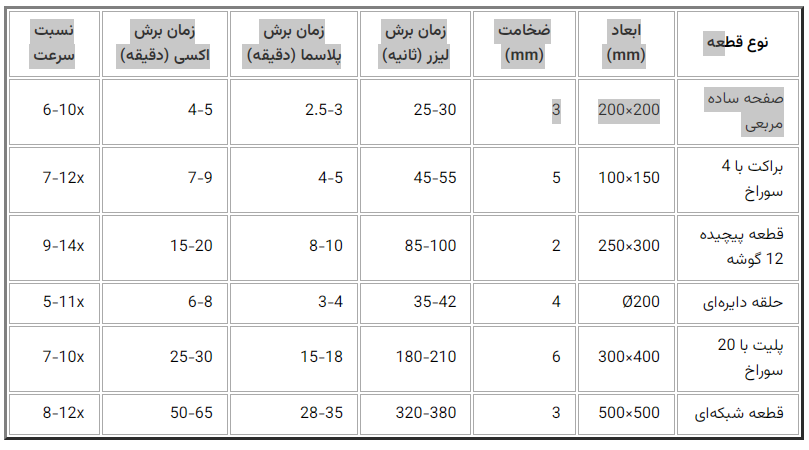

جدول مقایسه زمان برش برای قطعات مختلف

دقت ابعادی و کاهش ریجکتها

یکی از هزینههای مخفی در هر تولیدی، قطعات ضایع شده است. در کارخانهای که با روشهای سنتی کار میکند، معمولاً 3 تا 7 درصد قطعات به دلیل عدم رعایت تلرانس دور ریخته میشوند. این قطعات نه تنها مواد اولیه را هدر میدهند، بلکه زمان ماشینکاری، انرژی و نیروی کار را هم تلف میکنند.

با برش لیزری و کالیبراسیون صحیح، نرخ ریجکت به زیر 0.5 درصد میرسد. برای یک کارخانه که روزانه 500 قطعه تولید میکند:

با روش سنتی (5% ریجکت):

- تعداد قطعات ضایع روزانه: 25 عدد

- هزینه مواد: حدود 2.5 میلیون تومان روزانه

- هزینه ماهانه: 62.5 میلیون تومان

با برش لیزری (0.5% ریجکت):

- تعداد قطعات ضایع روزانه: 2-3 عدد

- هزینه مواد: حدود 250 هزار تومان روزانه

- هزینه ماهانه: 6.25 میلیون تومان

صرفهجویی ماهانه فقط در بخش ریجکت: 56.25 میلیون تومان

نکات عملی برای افزایش دقت در برش لیزری

دقت برش لیزری به عوامل زیادی بستگی دارد که اکثر اپراتورها نمیدانند:

دمای ورق: ورقهایی که تازه از انبار سرد آورده شدهاند، دقت ابعادی 15 تا 20 درصد بدتری نسبت به ورقهای همدمای محیط دارند. بهترین کار این است که ورقها را 2 تا 3 ساعت قبل از برش در کارگاه بگذارید.

تنشهای داخلی ورق: وقتی از یک ورق بزرگ، قطعات کوچک متعدد برش میزنید، ورق ممکن است به دلیل آزاد شدن تنشهای داخلی تغییر شکل دهد. راه حل: برش محیطی قطعات را در آخرین مرحله انجام دهید و ابتدا سوراخها و برشهای داخلی را انجام دهید.

کالیبراسیون منظم: بسیاری از کارگاهها دستگاه لیزر را یک بار کالیبره میکنند و سالها دست نمیزنند. در حالی که باید:

- هر 200 ساعت کار: بررسی و تنظیم نازل و فاصله نازل تا قطعه

- هر 500 ساعت: کالیبراسیون کامل محور X و Y

- هر 1000 ساعت: بررسی و تنظیم سیستم اپتیک

حذف خطای انسانی و افزایش تکرارپذیری

وقتی یک جوشکار با 15 سال سابقه با اکسیاستیلن کار میکند، ممکن است روز اول 50 قطعه تقریباً یکسان بسازد. اما عوامل زیادی روی کیفیت کار او تأثیر میگذارد:

- خستگی (قطعات انتهای شیفت معمولاً کیفیت پایینتری دارند)

- حواسپرتی

- شرایط روحی

- تفاوت در فشار دست

در برش لیزری CNC، قطعه شماره 1 و قطعه شماره 500 کاملاً یکسان هستند. این تکرارپذیری در صنایع خاص مثل قطعهسازی خودرو و هواپیما ضروری است.

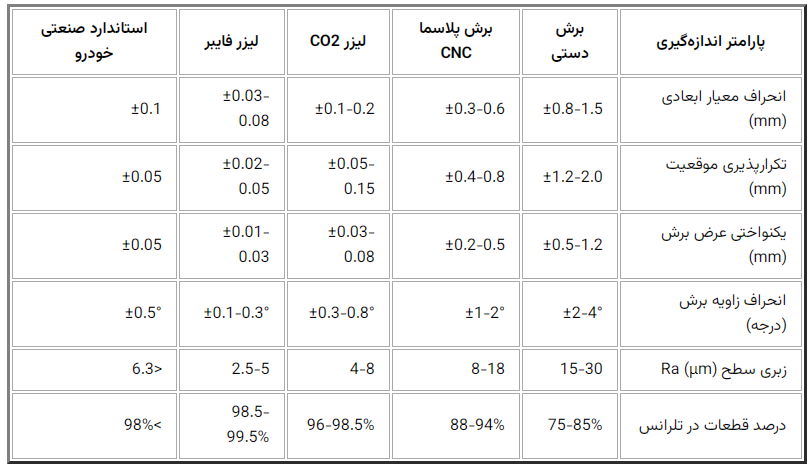

جدول مقایسه تکرارپذیری و انحراف معیار در روشهای مختلف

محاسبه بازگشت سرمایه واقعی

بیایید یک محاسبه کامل برای یک کارگاه متوسط انجام دهیم:

سرمایهگذاری اولیه:

- دستگاه لیزر فایبر 3kW : دو میلیارد و 750 میلیون تومان

- نصب و راهاندازی: 250 میلیون تومان

- آموزش پرسنل: 50 میلیون تومان

- نرمافزار و تجهیزات جانبی: 200 میلیون تومان

- جمع: 4 میلیارد و 250 میلیون تومان

صرفهجوییهای ماهانه:

- کاهش ضایعات مواد: 180 میلیون تومان

- کاهش نیروی انسانی : 40 میلیون تومان

- حذف مراحل پرداخت : 35 میلیون تومان

- کاهش ریجکتها: 45 میلیون تومان

- صرفهجویی در تعمیرات و قطعات: 15 میلیون تومان

- افزایش سرعت تولید : 80 میلیون تومان

- جمع: 395 میلیون تومان در ماه

بازگشت سرمایه:

4250 ÷ 395 = 10.7 ماه

یعنی در کمتر از یک سال، کل سرمایهگذاری برمیگرده. البته این محاسبه برای کارگاهی است که حجم کار مناسب دارد (حداقل 20 ورق در روز).

برداشت جزیی از مطالب صفحه: